センター概要

積層造形イノベーションセンター

代表者氏名・所属部局(機関)名・職名

千葉 晶彦・未来科学技術共同研究センター・特任教授

研究の概要

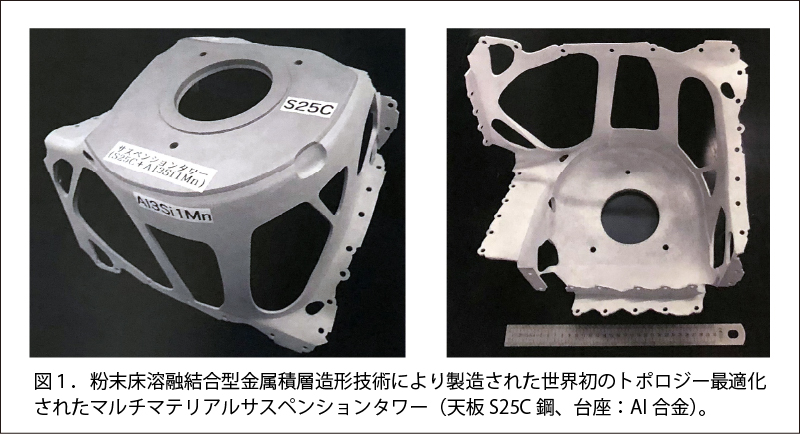

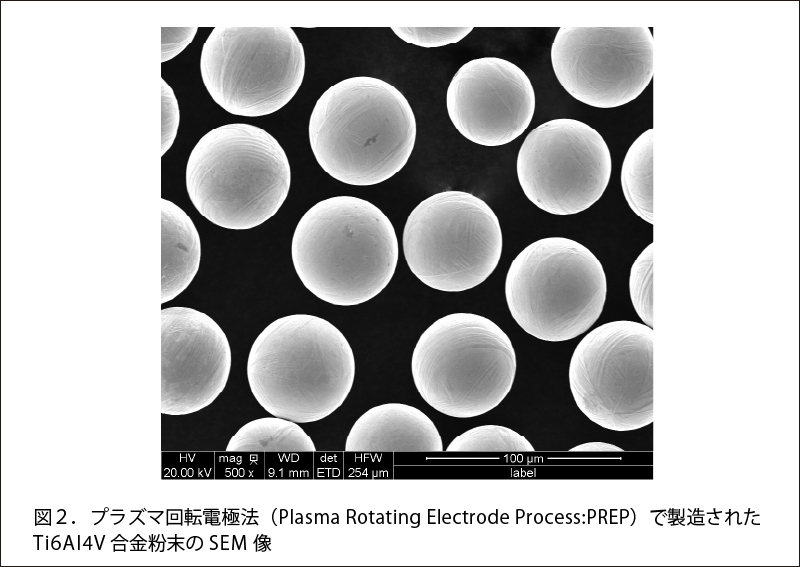

高度な金属積層造形システムに必要な課題に対応するべく、造形技術、金属粉末、設計技術等の要素技術を一体的に開発し、統合型金属積層造形システムとして確立させるとともに、品質保証の規格化、認証基準の策定等を行うことで、最適地(オンサイト)での高機能 な部品製造・納期短縮に資する生産プロセスを確立することを目的とする。

研究の目的

本研究開発プロジェクトの目的は、次世代の金属積層造形技術を確立することです。これには、造形技術、金属粉末、設計技術などの要素技術を一体的に開発し、総合的な金属積層造形システムとして確立することが含まれます。また、品質保証の規格化や認証基準の策定を行い、最適地(オンサイト)での高機能部品の製造と納期短縮に資する生産プロセスを確立することを目指しています。

期待される効果

1.統合データベースの開発: 部品形状、プログラム、造形データ、性能測定データ、品質データを含む包括的な積層造形データベース(Bambi*1)の作成。これにより、積層造形プロジェクトの計画と実行がより効率的に行えるようになります。

2.プリプロセス計画の改善: 設計から最終製品に至るまでの全プロセスを統合した高度なプリプロセス計画能力の向上。これにより、計画段階でのエラーが減少し、全体的な生産性が向上します。

3.高度なインプロセス監視と制御: 高速データ収集と反射電子像のリアルタイム三次元形状変換の実装。これにより、製造プロセス中の欠陥の即時検出と修正が可能となり、より高品質で信頼性の高い部品が製造されます。

4.ポストプロセス評価の最適化: 先進的な検査と品質管理技術を利用したポストプロセス評価方法の効率化。これにより、最終製品が最高の性能基準を満たすことが保証されます。

5.規格化と認証の確立: 一貫した品質を保証するための標準化された品質保証プロトコルと認証基準の策定。これにより、異なる製造拠点や製品間での品質の一貫性が向上し、金属積層造形技術の信頼性と普及が促進されます。

6.オンサイト製造能力の向上: 高機能部品のオンサイト製造を支援する生産プロセスの確立。これにより、納期が大幅に短縮され、より柔軟で迅速な生産運用が可能となります。

7.様々な産業への適用: 開発された技術の航空宇宙、自動車、医療機器などの様々な産業分野への適用。このことにより、統合型金属積層造形システムの多用途性と広範な適用可能性が実証されます。

キーワード

金属積層造形技術;次世代製造技術;造形技術;金属粉末;設計技術;統合システム;品質保証;規格化;認証基準;高機能部品;オンサイト製造;データベース;プリプロセス計画;インプロセス監視;データ収集;三次元形状変換;欠陥検出;ポストプロセス評価;検査技術;生産プロセス;航空宇宙産業;自動車産業;医療機器産業;柔軟な生産運用;生産性向上

該当するSDGsへの取り組み

連絡先

E-mail address: a.chiba*imr.tohoku.ac.jp

*を@に変換してください。